晶背金属化是在电子设备制造过程中,在半导体基板(如矽芯片)或IC的背面以真空溅镀的方式沉积一层或多层金属层的工艺。该金属层可做为接合/导热用的金属层,也可再接合基材,用于改善散热、提供电屏蔽并降低电阻。

晶背金属化的溅镀制程的优劣对于产品良率及半导体组件的可靠性影响很大,如果金属层与产品接合度不佳会造成金属层剥离与阻抗上升等问题。低欧姆接触电阻和出色的薄膜附着力是背面金属化工艺最关键的要求。

应用说明

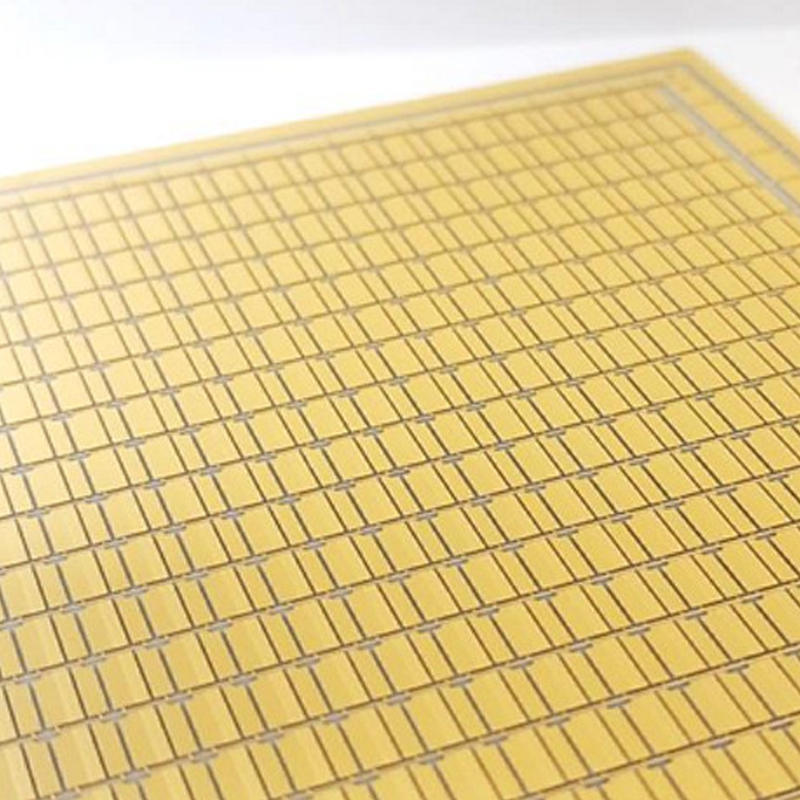

随着科技的日新月异,5G通信、物联网(Internet of Things;IoT)、自驾车、先进医疔、智能城市等智能应用领域蓬勃发展,用于高速运算与高速传输之高速运算芯片(High Performance Computing;HPC)成为不可或缺的主角。为了解决运算中所累积的热能,晶背金属化(Backside Metallization;BSM)的产品应运而生。其是由BG、BM这两个连续制程工艺所达成;首先研磨晶背(Backside Grinding;BG),减小其厚度,并让表面略带有粗糙度後,接着再沉积一层或多层金属层(Backside Metallization;BM)做为接合或导热用的金属层,其步骤包括:

常见的种子层(Seed layer)为钛(Ti)/铬(Cr),而金属层(Metal layer)则以铝(Al)/铜(Cu)/镍(Ni)/银(Ag)/金(Au)或其合金的组合为主要。种子层与金属层之间,还可视两层金属之特性,而再镀上一中间层。举例来说,高速运算芯片的晶背金属化通常由钛层与金层组成,而功率器件(Power Device)的晶背金属化则通常由三层组成:钛层(20-200nm)/镍钒合金或纯镍层(200-400nm)/银层(100-2000nm)。钛层是种子层,镍钒合金或纯镍层是矽基材和焊接材料之间的扩散屏障,而银层可确保最佳焊接润湿性并防止焊接前的镍层氧化。

钛底层被广泛用于晶背金属化技术,作为确保与矽基板的高附着力的材料。然而,根据晶圆表面条件、晶圆表面预处理技术和薄膜溅镀工艺的参数,附着强度可能存在本质差异。为了减少晶圆的额外翘曲,溅镀制程中除了需要温和及精确的处理外,还需要对薄膜堆栈进行有效的应力控制,特别是通常在芯片应力分布不均匀的情况下发生的“马铃薯碎裂”。此外,为了避免薄化後的芯片生成热变形,于此制程中,除了无法加热晶圆以提高薄膜的附着力之外,进一步还必需改进制程的热排除能力,此亦将增加设备制造的难度。

BSM溅镀制程的优劣对于产品良率及半导体组件的可靠性影响很大,如果金属层与产品接合度不佳会造成金属层剥离与阻抗上升等问题。低欧姆接触电阻和出色的薄膜附着力是背面金属化工艺最关键的要求。

对此,凌嘉科技有自主的知识产权,能协同客户进行制程开发及实验验证,尤其於晶背金属化制程应用中,对于晶圆的表面预处理、低温种子层溅镀、低温金属层溅镀…等技术有丰富的制程开发经验,除了可以提供研发阶段於不同制程配方下的打样服务之外,亦拥有合格且高精密度的实验室能进行样品的测试。