电浆蚀刻技术自1970年代应用于半导体制造以来,已成为产业中相当关键的一核心技术,相较于湿式蚀刻制程可能生成的水污染问题,干式的电浆蚀刻技术更符合现今的绿色制造要求,其应用范畴也逐步扩及到先进封装、PCB产业、光电产业、Micro LED、MEMS(Micro Electro Mechanical Systems;微机电系统)等领域。为进一步符合现代的微小细线路及高度的电性要求,其对于电浆源的控制、电场的设计与仿真、包含制程气体比例在内的制程配方等要求也日益复杂化,形成一需要厚积知识及实验数据的产业,并高度仰赖量产前的打样测试与样品分析。以下针对凌嘉科技所掌握之电浆制程设备能力进行简述:

- Surface Cleaning/Metal Oxide Reduction(表面清洁/去除氧化层)

- 将材料置于真空腔体内,再以电浆解离生成的带电离子(如Ar+)撞击表面上的污染物或氧化层,将其从材料表面剥离後,再透过真空泵浦抽出,达到材料表面清洁或去除氧化层的目的。

- Surface Activation/ Surface Modification(表面活化/表面改质)

- 利用电浆技术使材料表面发生化学反应,进而改善材料表面特性的一种方法。例如增加材料表面附着力时,即是以电浆解离生成的带电离子轰击材料表面,并使表层的分子结构发生改变,从而增加表面附着力和亲和力。

- Descum/Photoresist Stripping(除胶渣/光阻去除)

- 曝光显影制程会使用光阻剥离剂(PR Stripper)去除不必要的光阻剂,但仍可能有未完全去除的光阻剂残留在材料表面,这些残留物可能会干扰后续的线路图案解析,进而影响产品性能。而电浆蚀刻就是一种有效将残留薄膜去除的方法。其是於高真空状态下,配合特定比例的制程气体、特定的电浆电源控制方式与参数,及优异的电场配置等关键技术,借此生成具高等向性的电浆或饱和且均匀分布的自由基,进而将材料表面的污染物物理击碎或化学去除。这种方法具有高效、环保、再现性高等优点,能确保后续工艺的可靠进行。

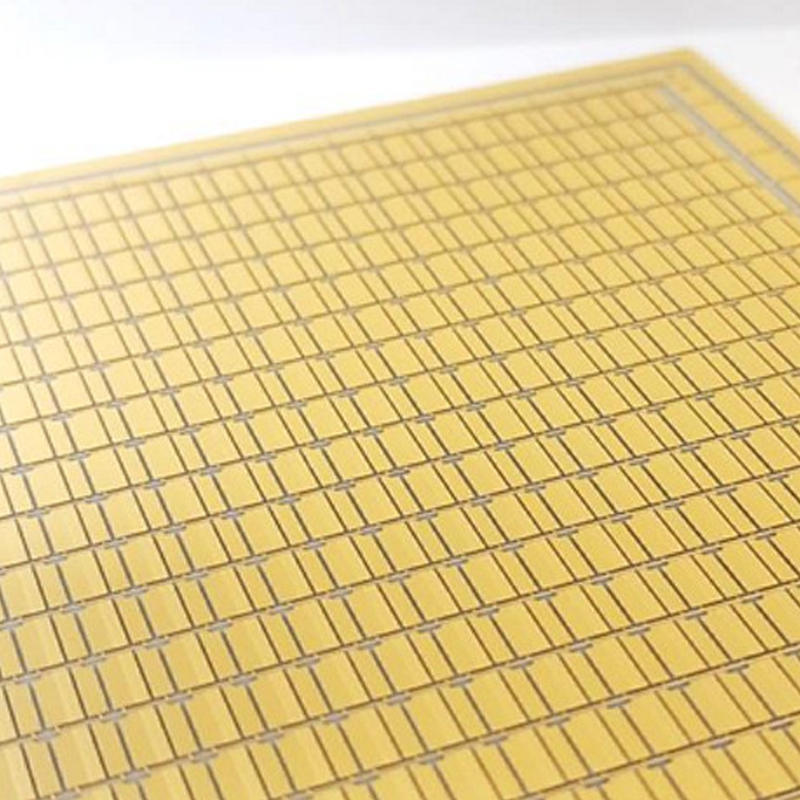

- Desmear/Etch Back/Via Formation/Trench Formation(除胶渣/回蚀/孔成形/沟槽成形)

- 於PCB制程中以雷射或其他方法於材料上形成孔洞(Via)或沟槽(Trench)时,仍可能残留胶渣或碳渣。此时借由电浆蚀刻设备的高选择比特性,能妥善地去除孔或沟槽底部及侧边的残渣(Desmear),进一步还能蚀去孔壁或沟槽壁的部分介电层并使铜层(Etch Back)局部裸露,让后制程的铜层能良好的附着於孔壁或沟槽壁上而达到优异的电性表现。

- High Aspect Ratio Application(高深宽比应用)

- 借由凌嘉科技独家的硬件配置搭配特殊的先进控制方式,能有效减少待蚀刻物因为自身来料状态或因温度变化而导致的变形,使待蚀刻物始终维持优异的平整度,进而辅以高能量的电浆源及高非等向性的电场控制达到优异的高纵深比蚀刻。

- Metal Etching(金属层蚀刻)

- 因制程要求而需移除材料表面例如种子层等金属层时,由于其金属原子的晶格特性,使得单以物理性电浆蚀刻技术并无法有效的将其去除,亦有可能在去除时伤害到底层的材料,因此辅以化学性电浆蚀刻技术即为去除金属层的关键技术。凌嘉科技掌握独有的制程配方,能有效依据不同的金属材质适配不同的处理方式,达到优异的蚀刻表现。

- Dielectric Thin Down(介电层减薄)

- 当不断尝试缩小封装尺寸时,除了缩小线宽线距的同时,减薄ABF材料并使其具有较薄的厚度亦是通用的做法之一。凌嘉科技的化学性电浆蚀刻设备符合此制程的需要,能实现均匀减薄介电层之目的。

- Remove Sacrificial Layer(去除牺牲层)

- 於MEMS的制造过程中,因其结构特性需先设置牺牲层(Sacrificial Layer),再于金属层的立体结构成型後将其移除并形成间隙。惟此时的牺牲层多被金属层所复盖。选用适当的制程气体,并以高选择比蚀刻的方式去除牺牲层即能妥善完成此制程目的。

对此,凌嘉科技有自主的知识产权及丰富的制程开发经验,熟稔电浆蚀刻技术的ICP、CCP、RIE、HDP、RPS、ESC等关键技术,并拥有自主的配方知识库能适当的依材料特性选择合适的制程配置,亦能协同客户进行制程开发及实验验证,除了可以提供研发阶段於不同制程配方下的打样服务之外,亦拥有合格且高精密度的实验室能进行样品的测试。

产品系列 PISCES® Family

| Model |

PC series |

PD series |

PE series |

PF series |

| Schematic |

|

|

|

|

| Application |

Surface cleaning

�Surface modification�

Surface activation�

Metal oxide reduction |

Desmear

�Descum�

Metal etch

Oxide etch

Surface shape control |

Dielectric thin down

Etch back�

PR stripping

Remove sacrificial layer |

Via formation

Trench formation�

High AR desmear

Fine line etching |